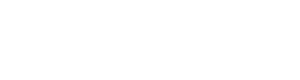

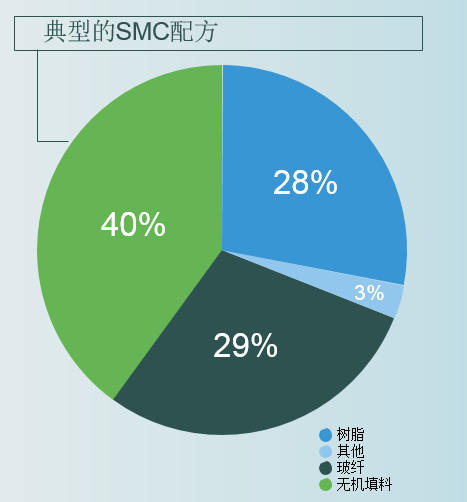

SMC和BMC以及以下的衍生物:TMC(厚模塑料),HPC(高性能化合物)CIC(连续浸渍化合物)和AMC(高级模塑料)都是纤维增强复合材料,主要由热固性树脂组成 基质(通常为UP-不饱和聚酯),增强材料(通常为玻璃纤维)和无机填料。

其他成分(例如低收缩剂,固化引发剂,增稠剂,加工助剂和脱模剂)用于增强材料的可加工性和零件的终性能。 通常,SMC / BMC配方中不到30%的原油衍生物是不饱和聚酯树脂或热塑性添加剂。 其余为无机填料和增强玻璃纤维,切成如下长度:SMC为25-50mm,BMC为6 -12mm。

热固性树脂是形成SMC / BMC的基质和化学主链 不饱和聚酯(UP)或乙烯基酯(VE)是常用的树脂,在加热和加压下固化时,它们会发生交联反应。 VE树脂用于技术要求较高的场合,例如需要持续的耐热性和耐化学性的场合。 良好的耐热性是所有热固性塑料的特征,它们与热塑性塑料的不同之处在于,一旦该化合物固化成刚性固体,它在高温下不会软化或在低温下变脆。 这意味着SMC和BMC零件可以在很宽的温度范围内保持其原始特性和尺寸精度。

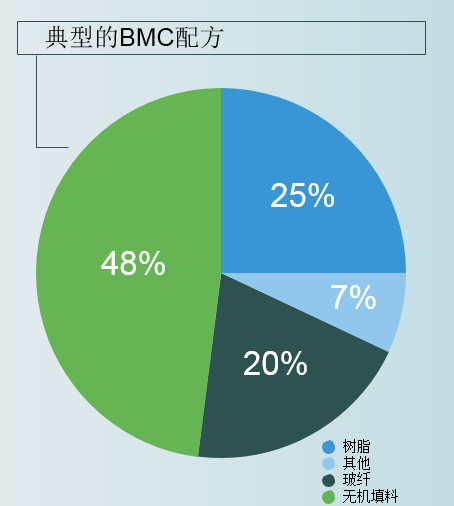

SMC原材料的制备

SMC是片状模塑料的简称,国内叫片材。SMC制备过程: 首先,预制的树脂糊首先被转移到刮刀盒中,通过刮刀盒子流到下方的移动载体膜上,并且刮刀盒上的阀门可以控制的树脂糊的量。 同时,将玻璃纤维粗纱通过树脂的载体膜上方的旋转切割机进行快速切割。 将纤维切成一定长度(通常为25mm或50mm),然后随机沉积在树脂浆料上。

玻璃纤维的含量由玻纤切割刀片和载体膜的移动速度来控制。 在切碎操作的下方,第二层薄膜上涂有树脂糊,玻纤会落在树脂糊上。 在此阶段的过程中,将形成树脂糊和玻璃纤维“三明治”,然后将其通过一系列压实辊,在其中将玻璃纤维与树脂压在一起。

SMC片材的尺寸通常为4mm厚和1,200mm宽。 SMC片材的长度和重量由制模工人对搬运的要求决定,通常以350kg(标准)至1500kg的卷筒存储或对折放入大料箱中。 现代的SMC生产是高度自动化和计算机控制的过程。

在将SMC用于成型之前,必须先使其成熟。 该成熟时间对于使相对粘度较低的树脂是必要的。 SMC将保持在受控温度下(通常在30°C下48小时),通常需要两到五天才能达到所需的成型粘度。从制造之日起,SMC的保质期通常为数周至数月。可以根据SMC配方和存储条件延长或减少时间范围。 建议存储温度不超过20°C

SMC卷料